25-09-08

Технология обработки глубоких отверстий: ружейное сверление и его применение

2.1

Ружейное сверление и его применение

Ружейное сверление — относительно старый метод обработки глубоких отверстий, типичный метод обработки глубоких отверстий с наружным удалением стружки. Первоначально применявшийся для сверления оружейных стволов, он называется ружейным сверлением. Ружейное сверление является типичным видом глубоких отверстий с наружным удалением стружки и распространенным методом обработки отверстий малого диаметра (менее 10 мм). Ружейное сверление позволяет добиться превосходных результатов обработки, обеспечивая высокую точность и качество поверхности за один проход.

2.1.1

Конструкция ружейного сверла

Стандартное ружейное сверло изготовлено из быстрорежущей стали или твердого сплава, головка припаяна к стержню сверла (рис. 2.1). Оно состоит из трех основных компонентов: головки, стержня сверла и передаточной части (хвостовика).

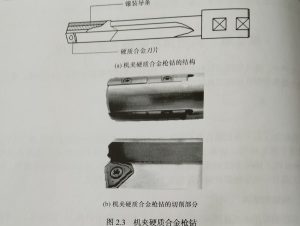

Для ружейных сверл диаметром более 6 мм альтернативными конструкциями являются сварка вставок (рис. 2.2) и крепление твердого сплава на станке (рис. 2.3). Режущие зубья, направляющие пластины и корпус сверла соединены сваркой или механически. По сравнению с паяными ружейными сверлами, режущая часть имеет конструкцию режущей кромки, разделяющую стружку, что снижает усилие резания и обеспечивает более равномерный и мелкий стружечный материал, обеспечивая более плавный и стабильный отвод стружки. Кроме того, лезвия с покрытием и направляющие планки обеспечивают высокую скорость резания, недостижимую для традиционных паяных ружейных сверл.

1. Головка ружейного сверла

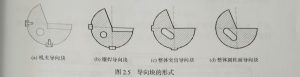

Головка ружейного сверла является важнейшим компонентом всего ружейного сверла. Её уникальная, научно разработанная конструкция обеспечивает полную резку, а также самонаведение. Головка ружейного сверла имеет два основных угла, что позволяет выбрать оптимальную комбинацию в зависимости от материала и формы обрабатываемой заготовки. Это обеспечивает сбалансированное усилие резания и стружкодробление, а также передачу усилия резания на направляющие пластины, обеспечивая отличную прямолинейность и соосность. Головка ружейного сверла имеет небольшой обратный конус и диаметр, немного превышающий диаметр стержня сверла, что обеспечивает свободное вращение стержня сверла в отверстии без трения об обрабатываемую поверхность. Головка ружейного сверла имеет выходное отверстие для масла на торце. Форма и размер отверстия определяются, прежде всего, характеристиками потока и требованиями к потоку смазочно-охлаждающей жидкости. Распространенные формы отверстий для масла включают одинарное круглое, полукруглое и двойное круглое, как показано на рисунке 2.4. Двойные круглые и полукруглые формы имеют большую площадь поперечного сечения и обычно используются в ружейных сверлах большого диаметра или двухлезвийных ружейных сверлах. В ружейных сверлах малого диаметра или однолезвийных ружейных сверлах часто используются одинарные круглые и полукруглые формы поперечного сечения. Для обеспечения точности отверстий головка ружейного сверла оснащена двумя направляющими блоками, которые вместе со вторичной режущей кромкой образуют трёхточечную окружность и обеспечивают самонаправляющуюся функцию. Форма направляющих блоков варьируется в зависимости от конструкции и диаметра головки ружейного сверла, как показано на рисунке 2.5. В головке с механическим зажимом два направляющих блока в форме бруска удерживаются на корпусе фрезы механическим зажимом (рисунок 2.5(a)). Сварная головка использует два направляющих блока в форме полос, приваренных к корпусу сверла (рис. 2.5(b)). Для ружейных сверл большего диаметра направляющие блоки встроены непосредственно в виде выступающих блоков (рис. 2.5(c)). Для ружейных сверл меньшего диаметра на цилиндрической поверхности может быть отшлифована плоская поверхность для образования интегрированного цилиндрического направляющего блока (рис. 2.5(d)).

2. Сверлильный стержень

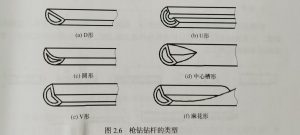

Сверла для ружейных сверл должны быть достаточно прочными, чтобы обеспечивать требуемый крутящий момент при резке с минимальной деформацией кручения. В то же время хвостовик должен быть достаточно прочным, чтобы поглощать вибрации, возникающие при высокоскоростном вращении хвостовика. Обычно они штампуются из трубы из высокопрочной легированной стали. Различные типы сверл доступны в зависимости от требуемой глубины отверстия и конфигурации сверла, как показано на рис. 2.6.

Как правило, D-образные сверла подходят для ружейных сверл Speedbit; U-образные сверла используются для ружейных сверл специальной конструкции; V-образные и круглые сверла подходят для стандартных ружейных сверл. V-образные сверла используются для глубоких отверстий, а круглые — для более мелких. Сверла с центральной канавкой подходят для ружейных сверл со штифтом, а спиральные сверла используются для вертикального сверления.

Диаметр сверла должен быть немного меньше диаметра сверла, но не слишком маленьким, так как это приведет к выходу стружки за пределы V-образной канавки и царапанию обработанной поверхности.

3. Хвостовик

Хвостовик соединяет сверло со станком. Хвостовик и соединительное отверстие в станке должны быть соосны и надежно закреплены для эффективной передачи усилия и крутящего момента. Хвостовики ружейных сверл выпускаются различных типов. Типичная конструкция хвостовика показана на рисунке 2.8.

2.1.2 Геометрические параметры ружейного сверла

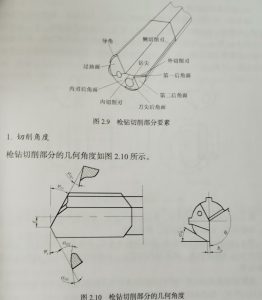

Элементы режущей части ружейного сверла показаны на рисунке 2.9. Сверло имеет две главные и одну вспомогательную режущую кромку. Главная режущая кромка, ближайшая к центру сверла, называется внутренней режущей кромкой, а другая главная режущая кромка – внешней режущей кромкой. Место пересечения этих двух кромок называется вершиной сверла.

1. Углы резания

Геометрические углы режущей части ружейного сверла показаны на рисунке 2.10.

1) Передний и задний углы

Передний угол y0 как внутренней, так и внешней режущей кромки ружейного сверла обычно равен 0°. Эта плоская передняя поверхность облегчает изготовление и заточку. Задний угол внешней режущей кромки обычно шлифуется до двойного заднего угла со значением θ = 8°–15° (8°–12° для обработки стали, меньшее значение используется для более твёрдых материалов; 15° для сверления алюминия, магния и их сплавов). Вторичный задний угол внешней режущей кромки a2 = 15°–25° предотвращает скопление стружки и обеспечивает доступ смазочно-охлаждающей жидкости к режущей кромке. Задний угол внутренней режущей кромки обычно устанавливается в диапазоне от 10° до 15°. Поскольку фактический задний угол резания значительно уменьшается по мере приближения сверла к центру, следует использовать верхний предел.

Задний угол вторичной режущей кромки (также известной как цилиндрическая кромка) часто устанавливается равным α = 8°, с остаточной шириной ленточки ba. Как правило, ширина ленточки bu составляет от 0,4 до 0,6 мм. Слишком узкая ленточка может легко повредить масляную пленку, а слишком широкая может увеличить трение и привести к застреванию сверла.

2) Угол отклонения и положение режущей кромки сверла

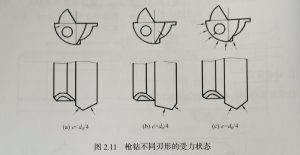

Главный угол отклонения внутренней и внешней режущих кромок ружейного сверла существенно влияет на напряженное состояние режущей кромки, прочность режущей кромки, стружкодробление и эвакуацию стружки. Принято указывать остаточный угол отклонения, а не главный угол отклонения. Остаточные углы отклонения внешней и внутренней режущих кромок обозначаются α и w соответственно. Остаточные углы отклонения внутренней и внешней режущих кромок ружейного сверла называются внутренним и внешним углами соответственно. Расстояние от вершины сверла до оси сверла называется эксцентриситетом вершины сверла e. Внутренний и внешний углы, а также эксцентриситет вершины сверла напрямую влияют на напряженное состояние режущей кромки, как показано на рисунке 2.11.

На рисунке 2.11(а) внешняя кромка больше внутренней. Избыточная радиальная сила на внешней кромке увеличит давление выдавливания на направляющий блок, что увеличит трение, ухудшит качество обработанной поверхности и увеличит нагрев.

На рисунке 2.11(б) внешняя кромка меньше внутренней. Избыточная радиальная сила на внутренней кромке приведет к тому, что результирующая сила будет воздействовать на вспомогательную режущую кромку, что приведет к большим отклонениям от прямолинейности, чрезмерному диаметру отверстия, повышенной шероховатости поверхности и преждевременному износу режущей кромки. Оптимальная ситуация — когда радиальные силы на внутренней и внешней кромках равны или когда радиальная сила на внешней кромке немного больше радиальной силы на внутренней кромке, как показано на рисунке 2.11(c). Это позволяет результирующей силе воздействовать на направляющий блок, предотвращая отклонение сверла. Обычно используется e = do/4. Учитывая более низкую скорость резания внутренней кромки и более сложные условия резания в сердцевине, чтобы гарантировать, что радиальная сила на внешней кромке равна или немного больше радиальной силы на внутренней кромке, необходимо использовать w > r. При обработке обычных материалов e = do/4, r = 30°-40° и yt = 20°-25°. Для мягких материалов используется меньшее значение. При сверлении ружейным сверлом перекрывающихся стальных пластин, чтобы предотвратить застревание, конусность, создаваемая внутренней режущей кромкой, должна быть очень малой. В данном случае значения составляют θ = 30°–45°, r = 2°–10° и e = do/6.

3) Угол наклона стружечной канавки

Угол наклона стружечной канавки θ соответствует углу V-образной канавки, обеспечивающей отвод стружки, как показано на рисунке 2.10. Подходит угол наклона стружечной канавки θ = 110°–130°. Слишком малый угол наклона стружечной канавки уменьшает пространство для отвода стружки, затрудняя её эвакуацию. Слишком большой угол наклона стружечной канавки снижает жёсткость сверла. Типичное значение θ = 110°, что приводит к крутильной жёсткости, составляющей 35% от жёсткости предварительно прокатанной круглой стальной трубы.

2. Другие геометрические параметры

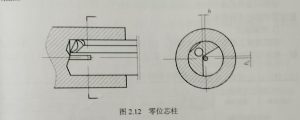

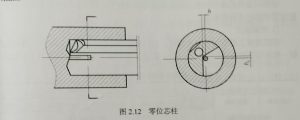

1) Стержень с нулевой точкой

Главная режущая кромка ружейного сверла должна проходить через центр сверла или немного ниже него; она не должна выступать за центр во избежание сколов. Поскольку внутренняя режущая кромка расположена ниже центрального угла, в процессе резания формируется цилиндрический стержень. Этот стержень называется стержнем с нулевой точкой, как показано на рисунке 2.12. Стержень уменьшает осевое усилие и минимизирует отклонение от оси отверстия, обеспечивая дополнительную направляющую для ружейного сверла и облегчая сверление. Диаметр стержня не должен быть слишком большим, чтобы обеспечить автоматическое разрушение и удаление стружки. Диаметр стержня с нулевой точкой, d, обычно устанавливается равным 2h = (0,03–0,05)d0, как правило, не более 0,4 мм. Чтобы избежать трения между стержнем и корпусом сверла, внутренняя режущая кромка обычно немного выступает за центр сверла. Это превышение обозначено b. Значение b должно быть больше радиуса стержня, обычно be = (1–1,5)d.

2) Обратный конус режущей части

Как и у других сверл, режущая часть ружейного сверла требует заточки с обратным конусом. Это означает, что диаметр режущей части сверла постепенно уменьшается от вершины к хвостовику. Это в первую очередь снижает трение между сверлом и стенкой отверстия в заготовке и предотвращает повреждение направляющей и поверхностей режущей кромки сверла.

Величина обратной конусности напрямую влияет на долговечность и срок службы ружейного сверла. Принцип определения величины обратной конусности заключается в учете как требований к точности обрабатываемой детали, так и максимально возможного срока службы ружейного сверла. Соотношение между длиной режущей части ружейного сверла, точностью отверстия и углом обратной конусности:

1, = (dmax – dmin) / (2tana)

(2.4) где 1 — длина режущей части ружейного сверла, мм; dmax — максимальный диаметр отверстия, мм; dmin — минимальный диаметр отверстия, мм; α — угол обратной конусности, (°). Стандартные ружейные сверла обычно маркируются уменьшением диаметра на 100 мм длины. Это уменьшение, K, можно рассчитать по формуле (2.5): (2.5)K = 0,02d0. 3) Запаздывание направляющей пластины

Чтобы предотвратить опережение режущей кромки передним концом направляющей пластины, передний конец направляющей пластины должен отставать в осевом направлении от внешней режущей кромки на определенное расстояние, известное как запаздывание направляющей пластины. Запаздывание приводит к нестабильному резанию. Обычно запаздывание составляет 0,5–1,2 мм, или (2–4)f, где f — подача.

2.1.3

Использование ружейного сверла

Для достижения удовлетворительных результатов при сверлении глубоких отверстий ружейным сверлом необходимо рационально выбрать параметры резания, геометрию инструмента, материал инструмента и СОЖ для достижения высокой производительности и удовлетворительного качества обработки.

1. Выбор параметров резания

Выбор параметров резания зависит от процесса резания и стружкообразования, а также от материала заготовки, требуемой точности и характеристик станка.

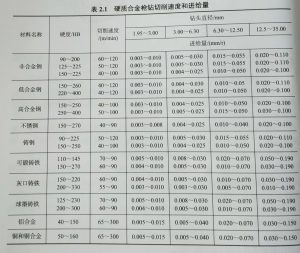

1) Скорость резания

Скорость резания в первую очередь определяется материалом инструмента и ограничивается стойкостью сверла и частотой вращения станка. Для ружейных сверл из быстрорежущей стали обычно используется скорость резания v = 35–70 м/мин; для твердосплавных ружейных сверл см. таблицу 2.1, где указаны выбранные скорости резания.