25-09-01

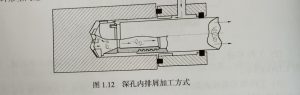

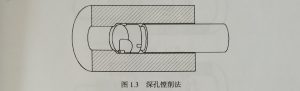

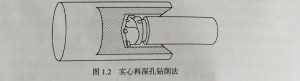

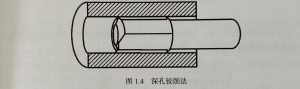

1.2 Классификация и характеристики обработки глубоких отверстий Размер, точность, качество поверхности и структура деталей с глубокими отверстиями, встречающихся в производстве, различны. Существует множество методов обработки глубоких отверстий, таких как общая обработка глубоких отверстий, прецизионная обработка глубоких отверстий и электрическая обработка глубоких отверстий; традиционная обработка глубоких отверстий и обработка сверхтонких глубоких отверстий; обработка глубоких отверстий малого диаметра, обработка глубоких отверстий среднего диаметра и обработка глубоких отверстий большого диаметра; обработка глубоких отверстий вращающихся деталей и обработка глубоких отверстий невращающихся деталей. Различные типы глубоких отверстий имеют различные методы обработки, системы обработки, инструменты обработки и процессы обработки. 1.2.1 Классификация обработки глубоких отверстий 1. Классификация по методу обработки (1) Метод сверления глубоких отверстий в сплошном материале: заготовка не имеет отверстия, и глубокое отверстие обрабатывается методом сверления глубоких отверстий, как показано на рисунке 1.2. (2) Метод растачивания глубоких отверстий: заготовка имеет глубокое отверстие, и метод расширения отверстия используется для исправления дефектов существующего глубокого отверстия и расширения размера отверстия, чтобы повысить точность обработки существующего глубокого отверстия, как показано на рисунке 1.3. (3) Метод глубокого растачивания: В заготовке имеется глубокое отверстие. Для дальнейшего повышения точности размеров существующего глубокого отверстия и снижения шероховатости поверхности используется метод растачивания с небольшим обратным резом, как показано на рисунке 1.4.

(4) Метод глубокого сверления: В заготовке отсутствует отверстие. Для сверления глубокого отверстия используется полое сверло. После сверления центральная часть чернового отверстия разрушается, и остается стержень. Это метод глубокого сверления, как показано на рисунке 1.5.

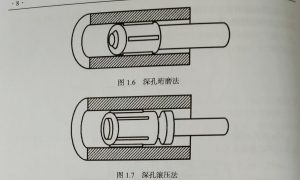

(5) Метод хонингования глубоких отверстий: В заготовке имеется глубокое отверстие. Для улучшения качества поверхности, состояния напряжений на поверхности и точности размеров существующего глубокого отверстия используется низкоскоростное шлифование для исправления дефектов поверхности внутреннего отверстия детали с глубоким отверстием. Это метод обработки глубоких отверстий, как показано на рисунке 1.6.

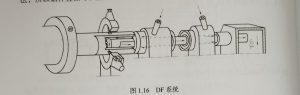

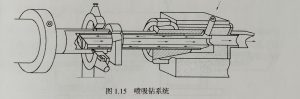

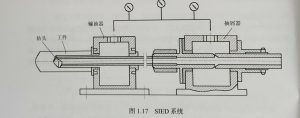

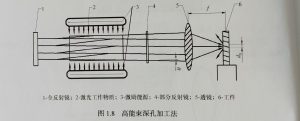

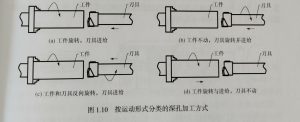

(6) Метод прокатки глубоких отверстий: В заготовке имеется глубокое отверстие. Чтобы улучшить размер и качество поверхности существующего глубокого отверстия и укрепить поверхность глубокого отверстия, используется принцип пластической деформации для исправления дефектов поверхности внутреннего отверстия детали глубокого отверстия. Это метод обработки глубоких отверстий, как показано на рисунке 1.7. (7) Метод обработки глубоких отверстий с помощью высокоэнергетического луча: заготовка не имеет отверстий, и энергия высокоэнергетического луча (лазерный луч, ионный луч) используется для сверления глубоких отверстий с помощью фототермического эффекта, как показано на рисунке 1.8. (8) Метод вибрационного сверления глубоких отверстий: заготовка не имеет отверстий, а сверло (или заготовка) регулярно вибрирует при нормальной подаче, так что сверло режет во время вибрации, образуя импульсную форму волны силы резания, так что количество резания изменяется в соответствии с определенным правилом, чтобы достичь метода сверления глубоких отверстий с улучшенной эффективностью резания, как показано на рисунке 1.9. 2. Классификация по форме движения Как показано на рисунке 1.10(a). (1) Вращение заготовки, метод обработки подачей инструмента: заготовка выполняет главное движение, а инструмент выполняет движение подачи, как показано на рисунке 1.10(b). (2) Неподвижная заготовка, метод обработки вращением инструмента и подачей: инструмент выполняет главное движение и движение подачи, как показано на рисунке 1.10(b). (3) Вращение заготовки и инструмента, метод обработки подачей инструмента: заготовка и инструмент выполняют главное движение одновременно, а инструмент также выполняет движение подачи. Этот метод обработки наследует преимущества одиночного вращательного движения и увеличивает относительную скорость главного движения, как показано на рисунке 1.10(c). (4) Вращение заготовки и подача, метод обработки неподвижным инструментом: заготовка выполняет как главное движение, так и движение подачи, как показано на рисунке 1.10(d). 3. Классификация по способу удаления стружки (1) Внешний способ удаления стружки: Во время обработки глубоких отверстий смазочно-охлаждающая жидкость поступает в зону резания изнутри стержня сверла, а стружка выводится снаружи стержня инструмента, как показано на рисунке 1.11. (2) Внутренний способ удаления стружки: Во время обработки глубоких отверстий смазочно-охлаждающая жидкость поступает в зону резания из кольцевого пространства, образованного внешней стороной стержня сверла и обработанным отверстием, а стружка выводится изнутри стержня инструмента, как показано на рисунке 1.12. 4. Классификация по системе обработки (охлаждение, система удаления стружки) (1) Внешняя система удаления стружки для глубоких отверстий. Во время обработки сверлильный короб приводит в движение сверло для вращения с высокой скоростью для осуществления движения резания, а серводвигатель приводит в движение винт, чтобы толкать сверлильный короб для осуществления движения подачи. Масленка впрыскивает охлаждающее масло под высоким давлением из хвостовой части сверла, непосредственно из внутреннего отверстия сверла к режущей части заготовки. Стружка вымывается охлаждающей жидкостью по направляющей канавке сверла в стружколом и попадает в ёмкость для сбора стружки. СОЖ фильтруется фильтровальной бумагой и магнитным фильтром, а затем возвращается в масляный бак для дальнейшего использования. На рисунке 1.13 показана типичная система наружного удаления стружки для глубоких отверстий – система обработки ружейным сверлом. (2) Система обработки BTA. Система обработки BTA является одним из методов обработки внутреннего удаления стружки для глубоких отверстий и представляет собой типичную систему обработки внутреннего удаления стружки для глубоких отверстий. Смазочно-охлаждающая жидкость высокого давления подается в зону резания отверстия заготовки через маслёнку, установленную в направляющей раме, проталкивая стружку через внутреннее отверстие сверлильной штанги и отверстие главного вала коробки сверлильной штанги, а затем поступает во внутреннюю крышку стружколома и тележку для сбора стружки, установленную на заднем конце главного вала коробки сверлильной штанги, в сборный бассейн. Затем стружка удаляется магнитным сепаратором, фильтруется и осаждается многократно в отстойнике с нерегулярными интервалами, а затем поступает в бак масляного насоса. Затем винтовой насос засасывает масло в маслораспределитель и непрерывно рециркулирует. На рисунке 114 показана типичная система обработки BTA. (3) Система эжекторного сверления. Система эжекторного сверления относится к методу обработки глубоких отверстий с удалением стружки. Она основана на принципе эжекторного эффекта гидромеханики и также представляет собой двухтрубный метод обработки глубоких отверстий с удалением стружки, как показано на рисунке 1.15. Система эжекторного сверления использует двухтрубную инструментальную штангу. СОЖ поступает через впускное отверстие под давлением. 2/3 СОЖ поступает в кольцевое пространство между внутренним и внешним сверлами, поступает к режущей части для охлаждения и смазки и выталкивает стружку во внутреннюю полость сверла. Оставшаяся 1/3 СОЖ распыляется с высокой скоростью во внутреннюю полость сверла из серповидного сопла, расположенного на внутреннем сверле, образуя область низкого давления во внутренней полости сверла, что создает эффект всасывания СОЖ, несущей стружку. Под действием двойного эффекта распыления и всасывания струя быстро выводится из выходного отверстия. (4) Система DF. Система DF относится к методу удаления стружки при обработке глубоких отверстий и является дальнейшим развитием системы струйного всасывания. Её также называют системой удаления стружки с двойным впуском и одним трубным впуском. Смазочно-охлаждающая жидкость системы DF разделяется на два потока, передний и задний, которые поступают через два входных отверстия соответственно, как показано на рисунке 1.16. Первые 2/3 СОЖ поступают к режущей части через кольцевое пространство, образованное сверлильным стержнем и стенкой обработанного отверстия, выталкивая стружку в выходное отверстие для стружки на сверле, а затем в сверлильный стержень, поступая в стружкоотводчик; вторая 1/3 СОЖ непосредственно поступает в стружкоотводчик и ускоряется после прохождения через узкий конический зазор между передним и задним соплами, создавая эффект всасывания отрицательного давления, тем самым достигая цели ускоренного удаления стружки. Структура первой половины системы DF, играющей «толкающую» роль, аналогична системе обработки BTA, а структура второй половины, играющей «всасывающую» роль, аналогична системе эжекторного сверления. Поскольку система DF использует двойное устройство подачи масла, для завершения процесса стружкодробления с толканием и всасыванием используется только один сверлильный стержень, что позволяет уменьшить диаметр сверлильного стержня и обрабатывать отверстия меньшего размера. (5) Система SIED. Система SIED относится к методу внутреннего удаления стружки и представляет собой однотрубную систему обработки внутреннего удаления стружки эжекторным сверлением. Основываясь на трёх технологиях внутреннего удаления стружки: системе обработки BTA, системе эжекторного сверления и системе DF, было добавлено отдельно регулируемое устройство стружкодробления с усиленной мощностью, обеспечивающее независимое управление потоками охлаждающей и стружкодробляющей жидкости. Как показано на рисунке 1.17, смазочно-охлаждающая жидкость после выхода из гидравлического насоса разделяется на два потока: первый поток поступает в маслораспределитель, затем через кольцевое пространство между бурильной трубой и стенкой скважины поступает к режущей части, выталкивая стружку в отверстие для выхода стружки на сверле; второй поток поступает в стружкоотводчик, затем через зазор между коническими соплами поступает в полость заднего сопла, создавая высокоскоростную струю и отрицательное давление.

Система SIED оснащена независимыми клапанами регулирования давления для каждого из двух потоков жидкости, что позволяет регулировать их для достижения оптимальных условий охлаждения и отвода стружки.

1.2.2 Характеристики обработки сверхтонких глубоких отверстий в труднообрабатываемых материалах

Труднообрабатываемые материалы обладают превосходными свойствами, такими как высокая прочность, хорошая износостойкость, хорошая прокаливаемость, хорошая коррозионная стойкость и жаропрочность. Поэтому они все чаще используются в таких отраслях, как аэрокосмическая, нефтехимическая и судостроение. Однако этот тип материала обладает высокой вязкостью, низкой теплопроводностью, большой пластической деформацией во время резания, сильным упрочнением, высоким тепловыделением при резании и трудностью отвода тепла. Стружка прочно прилипает к режущей кромке, легко образует нарост и ее трудно удалить. На них очень трудно обрабатывать сверхтонкие глубокие отверстия. Обработка сверхтонких глубоких отверстий труднообрабатываемых материалов имеет следующие характеристики по сравнению с обычной обработкой резанием: (1) Процесс обработки сверхтонких глубоких отверстий в основном происходит в полностью закрытом или полузакрытом состоянии. Состояние резания, подача инструмента и износ инструмента для глубоких отверстий не могут быть непосредственно обнаружены. Единственный способ оценить, является ли процесс резания нормальным, – это прислушаться к звуку, понаблюдать за стружкой, наблюдать за нагрузкой на станок, манометром, потрогать вибрацию и т. д. (2) Поскольку отверстие относительно длинное, путь стружки в глубоком отверстии относительно длинный, что нелегко удалить. Легко вызвать засорение стружки и сделать инструмент неэффективным. Поэтому очень важно контролировать длину и форму стружки и осуществлять принудительное удаление стружки. (3) Из-за тонкости сверлильного стержня его жесткость низкая, и ось отверстия легко отклоняется во время обработки. Во время обработки будет возникать вибрация, которая будет увеличиваться с увеличением глубины обработки, что затрудняет обеспечение точности и шероховатости поверхности обработанного отверстия. Поэтому поддержка и направление чрезвычайно важны. (4) Тепло резания трудно рассеивать в зоне резания, и оно легко накапливается, вызывая серьезный износ сверла. Как правило, 80% тепла резания уносится стружкой в процессе резания, в то время как при глубоком сверлении уносится только 40%. Большая доля приходится на инструмент, который медленно рассеивается и легко перегревается. Температура режущей кромки может достигать 600 ° C, поэтому необходимо применять методы принудительного и эффективного охлаждения.