Пожалуй, самая распространенная ошибка – думать, что выбор твердосплавных кругов сводится лишь к указанию диаметра и зернистости. Вроде бы всё просто, выбор на сайте, скачали спецификацию, заказали… Но потом начинается самое интересное: не подходит по износу, трескается, сверлит неровно. И тогда приходится искать причину, копаться в параметрах, перепробовывать разные варианты. И это не всегда дело в некомпетентности производителя, зачастую – в непонимании требований к конкретной задаче.

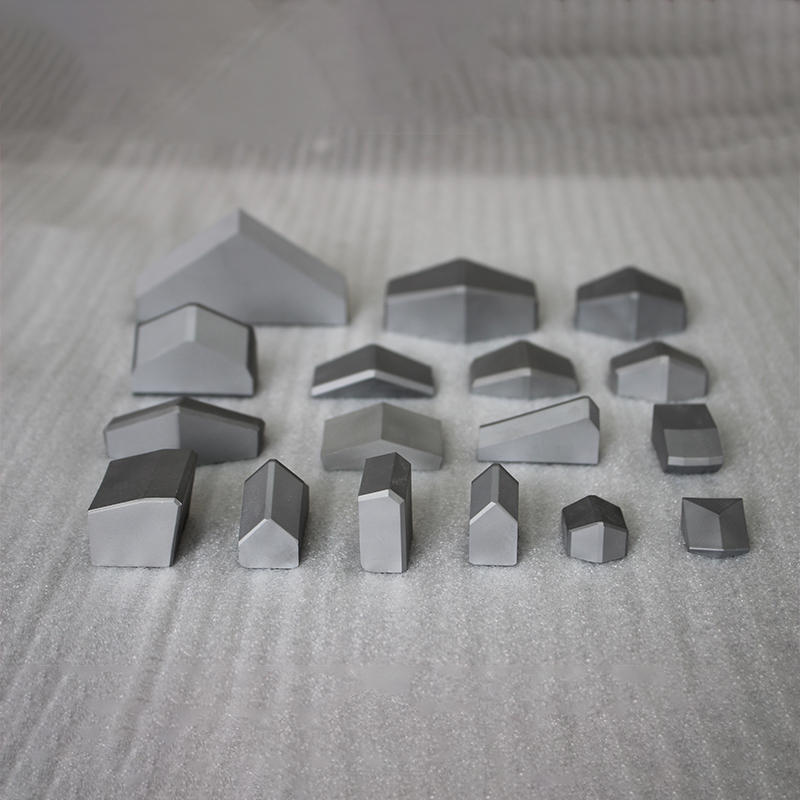

Давайте сразу оговоримся: просто выбрать круги по параметрам недостаточно. Необходимо учитывать множество факторов. Начну с самого базового – материала детали. Работа с закаленной сталью требует совершенно других твердосплавных кругов, чем, скажем, с алюминием или нержавеющей сталью. Зернистость, как уже упоминалось, важна, но это лишь один из аспектов. Форма зерна, тип связующего, геометрия фрезы – всё это влияет на характеристики режущей кромки. Многие начинающие специалисты зацикливаются только на зернистости, а забывают про остальные параметры, и результат получается непредсказуемым.

Я помню один случай с изготовлением фрез для обработки титановых сплавов. Клиент заказал круги с высокой зернистостью, считая, что это оптимальный вариант для твердосплавного инструмента. Результат – быстрое износ и сколы. Оказалось, что для титана гораздо лучше подходят круги с более низкой зернистостью и специальной фрикционной обработкой режущей кромки. И это лишь один пример из многих. Нельзя применять универсальный подход к выбору твердосплавных кругов.

Тип материала, с которым будет работать диск, критически важен. Сталь (углеродистая, легированная, нержавеющая) предъявляет разные требования. Алюминий требует кругов с повышенной стойкостью к истиранию, а для цветных металлов часто нужны круги с фрикционным покрытием. Сложные сплавы, такие как титан, никелевые сплавы, требуют специальных материалов и технологий изготовления. Проще говоря, неправильно подобранные твердосплавные круги – это прямой путь к преждевременному износу, повышенному шуму и вибрации, и, как следствие, к ухудшению качества обработки.

В нашем случае, при работе с закаленной сталью, мы часто используем круги с твердостью не менее 60 HRC. Иногда, даже 65 HRC, в зависимости от степени закалки и требуемой точности. Важно также обращать внимание на геометрию режущей кромки – угол наклона зубьев, их форма. Для обработки сложных контуров предпочтительнее использовать круги с фасонной формой.

Мы долгое время сотрудничали с разными производителями твердосплавных кругов, и у каждого есть свои особенности. Некоторые делают акцент на высокой производительности, другие – на долговечности. Есть производители, которые предлагают широкий ассортимент, а есть – специализируются на определенных видах инструмента. Дэчжоуское ООО по режущим инструментам Цзуань Син (https://www.drillstar.ru) предлагает довольно широкий выбор, но, как любой производитель, имеет свои сильные и слабые стороны. Например, у них очень неплохое соотношение цены и качества для стандартных задач.

Но если требуется инструмент для сложных условий работы, например, для обработки высокопрочных сплавов или при высоких скоростях резания, то лучше обратиться к специализированным производителям, которые используют более дорогие материалы и технологии. Я не хочу называть конкретные бренды, но есть компании, которые разрабатывают твердосплавные круги с использованием керамических наполнителей, что обеспечивает значительно более высокую твердость и износостойкость.

Частая проблема, с которой сталкиваются пользователи, – это раскалывание твердосплавных кругов при обработке. Это может быть вызвано несколькими факторами: неправильным выбором круга для материала, слишком высокой скоростью резания, недостаточным охлаждением или вибрацией оборудования. Если круги раскалываются, необходимо проверить скорость резания, использовать смазочно-охлаждающую жидкость (СОЖ), убедиться в правильной установке круга на шпиндель и, возможно, перейти на круги с более высокой твердостью.

Еще одна проблема – быстрое затупление режущей кромки. Это может быть вызвано неправильным выбором зернистости, износом круга или неправильной техникой резания. В этом случае необходимо использовать круги с более низкой зернистостью или пересмотреть технику резания. Кроме того, важно регулярно проверять круги на наличие сколов и трещин.

Не стоит недооценивать роль охлаждения и смазки при работе с твердосплавными кругами. Режущая операция всегда сопровождается выделением тепла, которое может привести к перегреву круга и его преждевременному износу. Использование СОЖ помогает отводить тепло, снижать трение и улучшать качество обработки. Выбор СОЖ зависит от материала детали и типа круга. Для стали часто используют масла, для цветных металлов – специальные жидкости.

В нашем цеху мы используем различные системы охлаждения, в зависимости от задачи. Для легких работ достаточно простого смачивания инструмента СОЖ, а для более сложных и интенсивных – используются системы циркуляционного охлаждения. Игнорирование охлаждения – это прямой путь к поломке инструмента и ухудшению качества обработки. Это касается не только твердосплавных кругов, но и других видов режущего инструмента.

В заключение хочу сказать, что выбор твердосплавных кругов – это не просто техническая задача, это искусство. Необходимо учитывать множество факторов, понимать свойства материалов и уметь оценивать условия работы. Не стоит экономить на инструменте, ведь качественный инструмент – это залог долговечности и высокого качества обработки. И, конечно, не стоит бояться экспериментировать и пробовать разные варианты, чтобы найти оптимальное решение для каждой конкретной задачи.