Многие новички в сфере обработки металлов считают, что выбор сплавов для обработки – это простая задача, ограниченная лишь стоимостью. На деле же это целая наука, требующая понимания физико-химических свойств, режимов резания и, конечно, понимания того, *что* именно вы собираетесь обрабатывать. Постоянно сталкиваюсь с ситуациями, когда заказчики выбирают дешевый инструмент, и потом жалуются на низкое качество обработки, преждевременный износ, проблемы с шероховатостью поверхности. Иногда проблема не в инструменте, а в неправильном подходе к выбору материала, но это уже другая история. Речь сейчас о том, как разобраться в разнообразии сплавов для обработки, что реально работает, а что – просто 'хайп'.

Нельзя недооценивать влияние материала обрабатываемой детали на выбор инструмента. Например, обработка закаленной стали требует совершенно иных сплавов для обработки, чем, скажем, алюминиевых сплавов или цветных металлов. Это касается не только твердости, но и пластичности, теплостойкости. Если инструмент не подходит, он может быстро затупиться, привести к образованию трещин и сколов на детали, а в худшем случае – повредить ее. Мы, в своей работе, часто видим примеры, когда из-за 'экономии' на инструменте приходится переделывать партии деталей, что в итоге обходится гораздо дороже.

Не стоит забывать и про специфические требования к качеству поверхности. Для многих применений требуется высокая точность и гладкость. И тут уже важен не только состав сплава для обработки, но и его геометрия, угол заточки, абразивность. Разные сплавы дают разную шероховатость поверхности, и выбор нужно делать исходя из конкретных требований. Слишком агрессивный инструмент может оставить царапины, а слишком мягкий – не обеспечить необходимой точности.

Пожалуй, самым распространенным выбором является быстрорежущая сталь (РСП). Она обладает хорошей износостойкостью и устойчивостью к высоким температурам. Существуют различные марки РСП, отличающиеся составом и свойствами. Например, РСП-18 обычно используется для обработки углеродистых и легированных сталей, а РСП-10 обычно применяется для обработки цветных металлов. Но это лишь базовый уровень.

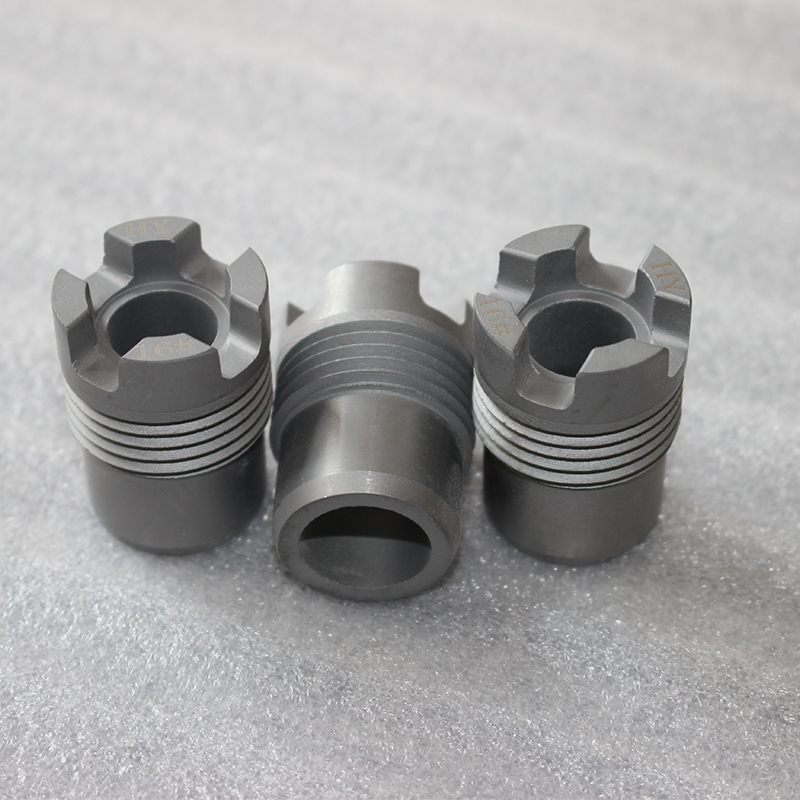

Более современные сплавы для обработки – это твердые сплавы ( PKD, WC-Co, и т.д.). Они обладают значительно более высокой твердостью и износостойкостью, чем РСП. Это позволяет обрабатывать более твердые материалы, такие как закаленные стали, ковкие сплавы и керамику. Твердые сплавы обычно используются для фрезерования, токарной обработки и других операций, требующих высокой точности и долговечности инструмента. Мы активно используем твердосплавные резцы и фрезы, особенно при работе с высокопрочными стали, которые сейчас довольно популярны в машиностроении.

Выбор конкретного твердосплава зависит от материала обрабатываемой детали и требуемого качества поверхности. Например, для обработки закаленной стали часто используют твердые сплавы на основе карбида вольфрама (WC). Для обработки цветных металлов могут использоваться твердые сплавы на основе карбида вольфрама и кобальта (WC-Co). Важно также учитывать геометрию и угол заточки твердосплавного инструмента.

Один из самых частых вопросов, который задают клиенты – это выбор твердосплавного резца. Вроде бы все твердосплавные резцы одинаковые, но на деле это не так. Важна не только марка сплава, но и его обработка, наличие дополнительных покрытий (например, TiN, TiAlN, AlTiN), угол заточки, геометрия режущей кромки. Правильно подобранный твердосплавный резец может значительно увеличить срок его службы и улучшить качество обработки.

Я помню один случай, когда заказчик выбрал дешевый инструмент для фрезерования алюминиевого сплава. В результате, инструмент быстро затупился, а поверхность детали получилась шероховатой. Причиной тому было неправильный выбор сплава для обработки. Вместо того, чтобы использовать инструмент из твердого сплава или специальной РСП, был выбран дешевый инструмент из обычной РСП. Это привело к преждевременному износу инструмента и ухудшению качества обработки.

Другой пример – обработка высокопрочной стали. Заказчик пытался использовать обычные твердосплавные резцы, но они быстро выходили из строя. Пришлось переходить на более дорогие твердые сплавы с улучшенными характеристиками износостойкости. Этот кейс, к сожалению, не редкость.

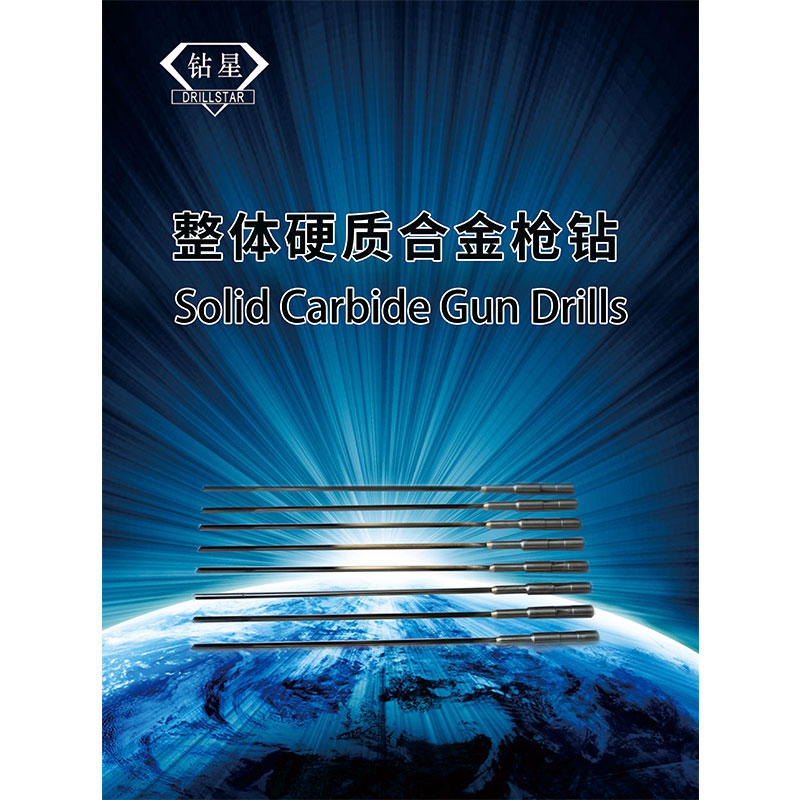

Если вы не уверены в выборе сплава для обработки, рекомендую обратиться к специалистам. Они помогут вам определить оптимальный инструмент для конкретной задачи. Кроме того, стоит учитывать опыт других пользователей и отзывы о различных сплавах и инструментах. Наш опыт позволяет нам консультировать по вопросам подбора инструмента и оптимизации технологических процессов. На сайте Дэчжоуское ООО по режущим инструментам Цзуань Син ([https://www.drillstar.ru/](https://www.drillstar.ru/)) вы можете найти широкий ассортимент инструментов и получить консультацию от наших специалистов.

Важно помнить, что выбор сплава для обработки – это не одноразовое решение. По мере изменения технологических процессов и требований к качеству деталей, необходимо периодически пересматривать выбор инструмента. Регулярный мониторинг состояния инструмента и анализ результатов обработки помогут вам избежать проблем и оптимизировать производственные процессы. Надеюсь, этот небольшой рассказ был полезен. Мы всегда рады помочь.