Твердосплавные стержни – это, на первый взгляд, простая вещь. Но когда дело доходит до выбора, применения и, что особенно важно, качества, возникает множество нюансов, которые часто упускают из виду. Я сталкивался с ситуациями, когда заказчик, будучи уверенным в выгодной цене, получал материал, совершенно не соответствующий заявленным характеристикам. Не то чтобы китайские производители всегда обманывали, но уровень контроля качества и понимание требований к продукту зачастую сильно отличаются от европейских или американских стандартов. Давайте попробуем разобраться, на что обращать внимание при работе с этим типом инструмента.

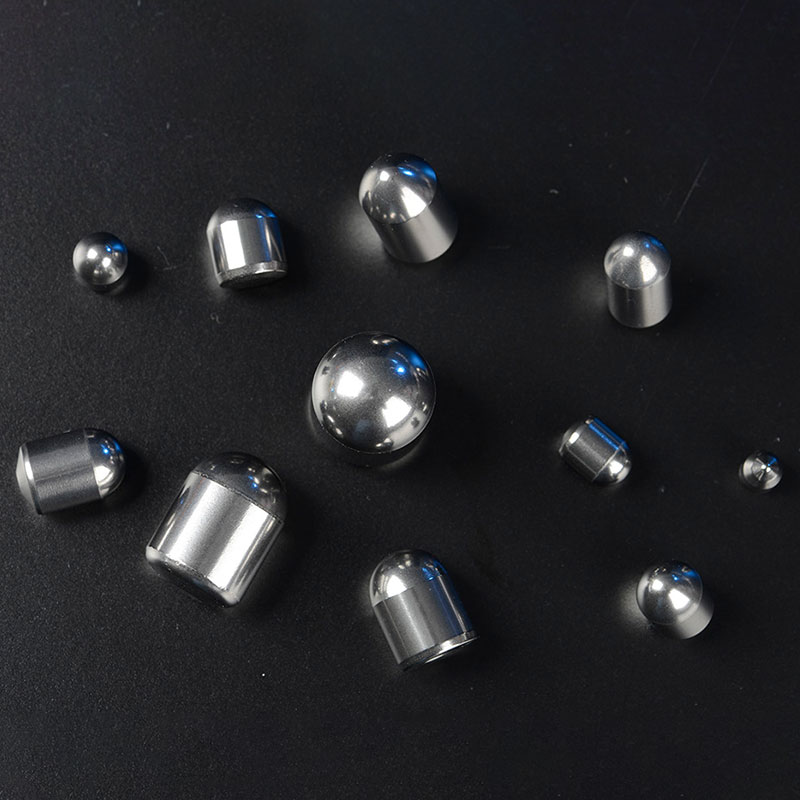

Прежде чем углубляться в детали, стоит напомнить, что твердосплавные стержни представляют собой износостойкие детали, используемые в различных сферах промышленности: от горнодобывающей и металлургической до деревообрабатывающей и машиностроения. Они находят применение в качестве резцов, буров, матриц, штампов и других инструментов, требующих высокой твердости и износоустойчивости. Именно поэтому от их качества напрямую зависит производительность и долговечность всего оборудования.

Ключевым фактором, определяющим характеристики твердосплавных стержней, является состав сплава. Наиболее распространены сплавы на основе вольфрама, карбида вольфрама, карбида хрома и других легирующих элементов. От соотношения этих элементов зависит твердость, прочность на износ, жаропрочность и другие свойства материала. Иногда даже незначительные изменения в составе могут существенно повлиять на результат работы инструмента. Например, для работы с высокопрочными сталями нужен сплав с высоким содержанием карбида вольфрама, а для обработки более мягких металлов – сплав с меньшим содержанием карбида и большим содержанием легирующих элементов.

Я помню один случай, когда мы работали с предприятием, занимающимся обработкой титановых сплавов. Заказчик заказал твердосплавные стержни, указав требования к твердости и износостойкости. Полученные материалы оказались слишком мягкими, и инструмент быстро выходил из строя. При выяснении причин оказалось, что поставщик использовал сплав с неправильным составом. Это привело к серьезным финансовым потерям и задержкам в производстве.

Выбор подходящего типа и состава твердосплавных стержней – это комплексная задача, требующая понимания технологического процесса и свойств обрабатываемого материала. Недостаточно просто указать общие требования. Необходимо учитывать конкретные условия работы: режим резания, скорость подачи, нагрузку и т.д. Иначе, даже самый дорогой инструмент быстро потеряет свои свойства.

Очень важно обращать внимание на маркировку материала. На ней должны быть указаны основные элементы сплава и их процентное содержание. Также стоит проверить наличие сертификата качества, подтверждающего соответствие материала заявленным характеристикам. Но и сертификат – это не гарантия. Часто бывают случаи подделок или просто неаккуратной работы лаборатории.

Некоторые производители предлагают специальные составы, разработанные для конкретных задач. Например, есть твердосплавные стержни для обработки алюминиевых сплавов, для обработки нержавеющей стали, для обработки цветных металлов и т.д. Иногда, небольшая модификация состава, например, добавление небольшого количества молибдена, может значительно улучшить характеристики инструмента. Например, повышение стойкости к тепловым ударам или улучшение сцепления с обрабатываемым материалом.

Контроль качества твердосплавных стержней должен начинаться с визуального осмотра. Не должно быть сколов, трещин, царапин и других дефектов. Затем необходимо проверить размеры стержня на соответствие техническим требованиям. И, конечно, стоит провести проверку твердости. Это можно сделать с помощью различных методов: Виккерса, Роквелла или Бринелля. Выбор метода зависит от типа материала и требуемой точности. Важно помнить, что погрешность измерения твердости может быть довольно высокой, поэтому желательно провести несколько измерений в разных местах стержня.

В последнее время все большую популярность приобретает ультразвуковой контроль. С его помощью можно выявить скрытые дефекты, которые не видны при визуальном осмотре. Это особенно важно для сложных и ответственных деталей. Мы несколько раз использовали ультразвуковой контроль при работе с твердосплавными стержнями для изготовления деталей авиационной промышленности. Это позволило нам избежать серьезных проблем и обеспечить надежность продукции.

Кроме того, важно обращать внимание на соответствие материала заявленным характеристикам по механическим свойствам. Это можно сделать с помощью испытаний на износостойкость и прочность. Хотя такие испытания не всегда доступны, но их проведение может дать дополнительную уверенность в качестве продукта. Как правило, такие испытания проводятся специализированными лабораториями.

Работа с китайскими производителями твердосплавных стержней имеет свои преимущества и недостатки. С одной стороны, цены обычно значительно ниже, чем у европейских или американских производителей. С другой стороны, качество может сильно варьироваться. Поэтому важно тщательно выбирать поставщика и проводить контроль качества. Многие российские компании сейчас успешно сотрудничают с китайскими производителями, но при этом уделяют особое внимание контролю качества и выбору надежных партнеров.

Дэчжоуское ООО по режущим инструментам Цзуань Син (https://www.drillstar.ru/) – одна из компаний, с которыми мы сотрудничаем уже несколько лет. Они предлагают широкий ассортимент твердосплавных стержней различных типов и составов. Мы довольны качеством их продукции и уровнем сервиса. Однако, даже при работе с такими надежными поставщиками, мы не пренебрегаем контролем качества.

Мы иногда сталкиваемся с ситуацией, когда поставщик, пытаясь снизить цену, использует более дешевое сырье или упрощает технологический процесс. Это приводит к снижению качества твердосплавных стержней и сокращению срока их службы. Поэтому важно не только искать низкую цену, но и оценивать общую стоимость владения инструментом, учитывая его долговечность и производительность.

Итак, выбор твердосплавных стержней – это задача, требующая знаний и опыта. Не стоит экономить на качестве, ведь от этого зависит эффективность и долговечность всего оборудования. Тщательно выбирайте поставщика, контролируйте качество и не бойтесь задавать вопросы. И тогда вы сможете получить инструмент, который будет соответствовать вашим требованиям и обеспечивать высокую производительность.