Сплавы для обработки – это тема, с которой сталкиваюсь постоянно. Часто слышу от клиентов шаблонные фразы о 'лучшем китайском сплаве' или 'самой высокой износостойкости'. А ведь реальность гораздо сложнее. За последние годы китайские производители значительно продвинулись в области металлургии, но все равно нужно подходить к выбору материала с особой тщательностью, учитывая конкретные условия эксплуатации и требования к конечному изделию. Сегодня хочу поделиться своим опытом и некоторыми наблюдениями, которые, надеюсь, будут полезны тем, кто работает с этими материалами.

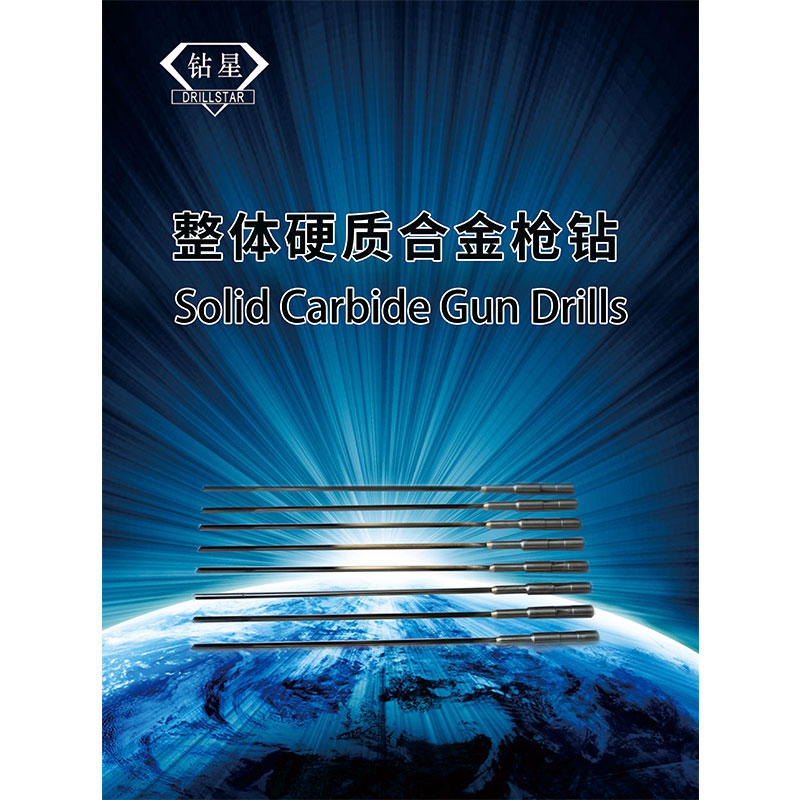

Раньше, когда речь заходила о сплавах для обработки из Китая, в голове сразу возникала картинка низкого качества и ненадежности. Это, конечно, предрассудки, основанные на опыте прошлых лет. Сейчас ситуация кардинально изменилась. Многие китайские компании, включая, например, Дэчжоуское ООО по режущим инструментам Цзуань Син, серьезно инвестируют в исследования и разработки, модернизируют производство и внедряют современные системы контроля качества. Но даже при этом, нельзя полагаться только на бренд или маркетинговые обещания. Важно понимать, какие конкретно свойства материала необходимы для вашей задачи.

Сам я сталкивался с ситуациями, когда 'дешевый' материал оказался более долговечным и эффективным, чем дорогой, но неправильно подобранный. Часто проблема заключается не в самом сплаве, а в его несоответствии предполагаемым условиям эксплуатации – скорости резания, нагрузке, типу обрабатываемого материала и т.д. Поэтому, прежде чем заказывать партию сплавов для обработки, необходимо провести детальный анализ задачи и требования к материалу.

Что же следует учитывать при выборе сплава? Прежде всего, нужно определить, для какой операции он будет использоваться: фрезерование, точение, сверление, шлифование. Для каждой операции требуются разные характеристики. Например, для фрезерования твердосплавные сплавы с высоким содержанием вольфрама и молибдена будут более предпочтительны, чем сплавы на основе кобальта. А для работы с более мягкими материалами можно использовать сплавы на основе вольфрама с добавлением меди.

Еще один важный параметр – износостойкость. Она зависит от твердости, прочности на изгиб, абразивной стойкости и жаропрочности сплава. Твердость, конечно, важна, но не должна быть единственным критерием выбора. Некоторые сплавы могут быть очень твердыми, но при этом хрупкими и склонными к растрескиванию. И наоборот, другие сплавы могут быть менее твердыми, но при этом более пластичными и устойчивыми к ударным нагрузкам.

Недавно клиенту потребовалось фрезеровать детали из алюминиевых сплавов высокой чистоты. Предварительно был выбран 'стандартный' твердосплавный инструмент, рекомендованный поставщиком. Однако, при работе инструмент быстро изнашивался и требовал частой замены. Пришлось пересматривать выбор материала. В итоге, после консультаций с экспертами, мы остановились на сплаве на основе вольфрама с добавлением небольшого количества меди. Он оказался гораздо более эффективным при фрезеровании алюминия, обеспечивая более высокую скорость резания и долговечность инструмента.

Выяснилось, что стандартный твердосплавный инструмент был слишком твердым и хрупким для работы с алюминием. Он быстро изнашивался, образуя сколы и трещины. Сплав на основе вольфрама с добавлением меди, напротив, был более пластичным и устойчивым к износу.

Важно понимать, что даже при выборе подходящего сплава, необходимо проводить контроль качества. Это включает в себя проверку химического состава, механических свойств, микроструктуры и геометрии инструмента. Многие китайские производители предлагают услуги по контролю качества, но важно убедиться, что они используют современные методы и оборудование. Например, Дэчжоуское ООО по режущим инструментам Цзуань Син, насколько мне известно, уделяет большое внимание контролю качества, используя современные станки для испытаний и аналитического оборудования.

Считаю, что заказывать тестовые образцы перед массовым производством – это разумный подход. Это позволит оценить фактические характеристики материала и убедиться в его соответствии требованиям задачи. Особенно это важно, если вы работаете с новым сплавом или производителем.

Качество сплавов для обработки напрямую зависит от технологии их производства. Некачественная плавка, неправильный контроль химического состава и несоблюдение режимов термической обработки могут привести к дефектам и снижению эксплуатационных характеристик инструмента. Поэтому, при выборе поставщика, важно учитывать его технологические возможности и систему контроля качества.

Например, некоторые производители используют метод вакуумной плавки, который позволяет получать сплавы с более однородным химическим составом и меньшим содержанием газов. Другие используют метод порошковой металлургии, который позволяет получать сплавы с заданным микроструктурным составом.

Подводя итог, хочу сказать, что китайские сплавы для обработки – это вполне достойная альтернатива западным аналогам. Но для того, чтобы добиться максимальной эффективности, необходимо подходить к выбору материала с особой тщательностью, учитывая конкретные условия эксплуатации и требования к конечному изделию. Не стоит полагаться на шаблонные фразы и маркетинговые обещания. Лучше провести детальный анализ задачи, заказать тестовые образцы и убедиться в качестве материала. И, конечно, не забывать о контроле качества на всех этапах производства. Дэчжоуское ООО по режущим инструментам Цзуань Син, на мой взгляд, представляет собой один из наиболее надежных поставщиков сплавов для обработки из Китая, благодаря современному оборудованию и строгой системе контроля качества.