Импортозамещение твердосплавных заготовок – сейчас это горячо обсуждаемая тема. С одной стороны, понятно желание снизить зависимость от зарубежных поставщиков, обеспечить стабильность производства. С другой – как избежать гонки на дно, когда качество страдает? Часто слышу, что задача проста: найти отечественного производителя, который сможет предложить аналоги по цене и характеристикам. Но на практике все оказывается гораздо сложнее. Это не просто замена одного товара на другой, это комплексный процесс, требующий глубокого понимания материалов, технологий и рынка.

Начальный этап – это детальный анализ текущего использования твердосплавных заготовок. Что конкретно заготовки, из какого материала, какие размеры, какой уровень точности требуется? Какие требования к износостойкости, твердости, теплостойкости? И самое главное – какой бюджет мы готовы выделить на замену? Здесь многие упускают важный момент: просто заменить заготовку дешевле – не всегда выгодно. Необходимо учитывать все затраты, включая возможные потери в производительности, брак и необходимость переналадки оборудования.

Иногда кажется, что достаточно просто найти поставщика, который предлагает “почти то же самое”. Но это заблуждение. Даже незначительные различия в составе сплава, технологии обработки или контроле качества могут существенно повлиять на долговечность и эффективность инструмента. Вспомните один случай: мы пытались заменить твердосплавные inserts для фрезерования на отечественные аналоги. Сначала казалось, что всё в порядке – цена ниже, характеристики вроде бы совпадают. Но через месяц использования мы обнаружили, что inserts быстро изнашиваются и фрезеровка становится значительно менее эффективной. Пришлось возвращаться к старым поставщикам.

Поиск подходящего поставщика – задача не из легких. Важно не просто найти компанию, которая производит твердосплавные заготовки, а найти компанию, которая обладает опытом работы в вашей отрасли и понимает ваши потребности. Обращайте внимание на наличие сертификатов качества, результаты испытаний, отзывы других клиентов. Важно понимать производственные мощности поставщика, его технологические возможности, и наличие собственной лаборатории контроля качества.

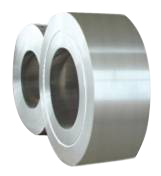

Мы, например, сотрудничаем с компанией Дэчжоуское ООО по режущим инструментам Цзуань Син (https://www.drillstar.ru). С ними было несколько интересных проектов по импортозамещению. Они предлагают широкий ассортимент твердосплавных заготовок различных марок и размеров. В процессе работы с ними, мы убедились в их профессионализме и готовности идти на сотрудничество. Несмотря на то, что они китайский производитель, контроль качества на их стороне достаточно высокий. Конечно, нужно тщательно проверять каждый партию продукции, но это общее правило при работе с любым поставщиком.

Даже если удастся найти заготовку с подходящими характеристиками, может потребоваться адаптация технологического процесса. Твердосплавные заготовки разных производителей могут иметь разные размеры, формы и шероховатость поверхности. Это может потребовать переналадки оборудования, изменения режимов резания или даже внесения изменений в конструкцию инструмента. Иногда приходится тратить больше времени и средств на адаптацию, чем планировалось изначально.

Помню один случай с производством резьбовых инструментов. Мы заменили зарубежные твердосплавные заготовки на отечественные аналоги, но после переналадки оборудования обнаружили, что резьба получается неточной. Оказалось, что размеры отечественных заготовок немного отличаются от зарубежных. Пришлось внести изменения в программу токарной станки и перепрограммировать контроллер. Это потребовало дополнительных затрат времени и ресурсов.

После внедрения новых твердосплавных заготовок важно постоянно контролировать их качество. Это не означает, что нужно проводить лабораторные испытания каждой детали. Достаточно регулярно проводить визуальный осмотр, измерять размеры и проверять работоспособность инструмента. Важно также собирать обратную связь от операторов оборудования. Их опыт и знания могут помочь выявить проблемы на ранней стадии и предотвратить серьезные поломки.

Мы используем систему статистического контроля качества, которая позволяет нам отслеживать отклонения от нормы и принимать корректирующие меры. Также регулярно проводим обучение операторов оборудования, чтобы они могли правильно использовать новые твердосплавные заготовки и выявлять возможные проблемы. Это помогает нам минимизировать риски и обеспечить стабильность производства.

Импортозамещение твердосплавных заготовок – это сложная, но выполнимая задача. Она требует комплексного подхода, глубокого понимания материалов, технологий и рынка. Не стоит экономить на качестве, иначе можно получить больше проблем, чем решений. И не стоит ожидать мгновенных результатов – процесс импортозамещения занимает время и требует терпения.

Главное – тщательно анализировать текущую ситуацию, выбирать надежных поставщиков, адаптировать технологический процесс и постоянно контролировать качество. И тогда импортозамещение станет не просто необходимостью, а возможностью для развития отечественной промышленности.