Многие считают, что изготовление износостойких заготовок – это просто выбор подходящего материала и соблюдение технологических норм. Но на деле все гораздо сложнее. Проблема не только в материале, но и в его подборе для конкретного применения, в качестве обработки, и, конечно, в понимании реальных условий эксплуатации. Мы часто сталкиваемся с ситуацией, когда заготовка теоретически должна выдерживать определенные нагрузки, но на практике выходит из строя гораздо быстрее, чем ожидалось. Почему? Давайте разбираться.

Вопрос износостойкости всегда связан с экономикой. Поломка детали – это не просто потеря времени на ремонт. Это простой остановка производства, необходимость замены детали, которую часто нужно заказать, ожидание поставки. В конечном итоге – потери прибыли. Особенно критично это в непрерывных производственных процессах. Именно поэтому выбор правильной заготовки для экспорта, способной долго служить, играет огромную роль.

Рассматривая рынок заготовок для экспорта, часто слышишь о различных покрытиях – TiN, CrN, DLC и т.д. И действительно, эти покрытия значительно повышают твердость и износостойкость. Но важно понимать, что покрытие – это лишь один из элементов. Важнее правильно выбрать базовый материал, оптимизировать процесс обработки и учитывать особенности рабочей среды.

Да, существует множество марок стали, и каждый производитель заявляет о невероятных свойствах своей продукции. Но за этими цифрами скрывается целый комплекс факторов: химический состав, структура, тепловая обработка. Нельзя просто взять самую 'твердую' сталь и ожидать, что она будет идеально подходить для любой задачи. Возьмем, к примеру, инструменты для обработки металлов. Для работы с высокопрочными сталями нужна одна марка, для мягких – другая. И даже внутри одной марки можно встретить разные варианты с разной степенью износостойкости.

Мы, например, в процессе работы с заготовками для экспорта часто сталкиваемся с проблемой выбора подходящей марки инструментальной стали. Уровень углерода, легирующие элементы - все это влияет на конечные характеристики. Неправильно подобранный материал может не выдержать высокие температуры, возникающие при обработке, или быстро потерять твердость при контакте с абразивными материалами.

Даже самый лучший материал может выйти из строя, если его неправильно обработать. Точность обработки, качество шлифовки, полировки – все это влияет на конечную износостойкость детали. Например, если поверхность заготовки неровная, то она будет быстрее изнашиваться при контакте с другими деталями. Важно не только обеспечить требуемые геометрические размеры, но и добиться гладкой, ровной поверхности.

Особенно это важно при производстве инструментов для резания. Неправильная геометрия режущей кромки, неточность угла наклона, шероховатость поверхности – все это может привести к преждевременному износу инструмента и снижению качества обработки. Мы тщательно контролируем процесс обработки заготовок для экспорта, чтобы гарантировать их соответствие требованиям заказчика.

Однажды мы получили заказ на изготовление износостойких заготовок для промышленного оборудования. Заказчик требовал максимальную износостойкость, но не предоставил достаточную информацию о рабочих условиях. В итоге, мы выбрали сталь с высоким содержанием углерода и закалили ее до высокой твердости. Но деталь вышла из строя уже через несколько месяцев эксплуатации. Оказалось, что в процессе работы деталь подвергалась высоким вибрациям, и высокая твердость привела к ее растрескиванию.

Это был ценный урок. С тех пор мы всегда стараемся максимально подробно изучать условия эксплуатации детали, прежде чем выбирать материал и технологию обработки. Важно учитывать не только рабочую температуру и нагрузки, но и наличие абразивных частиц, агрессивных сред и других факторов, которые могут повлиять на износостойкость.

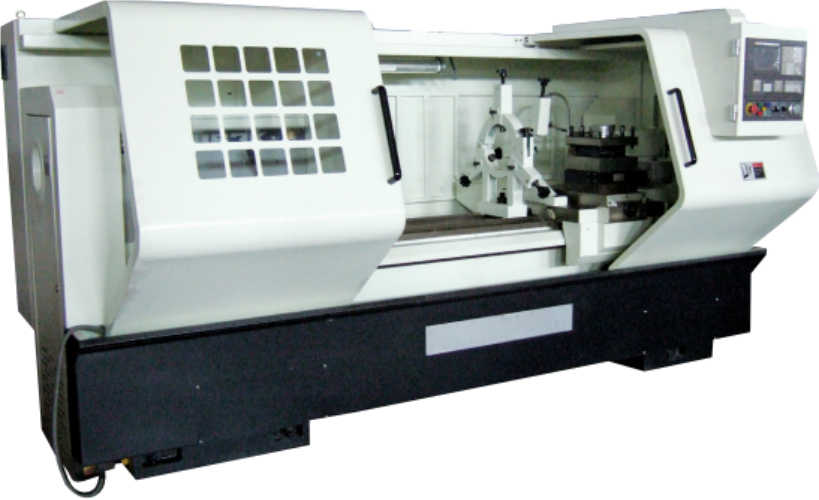

Контроль качества – это еще один важный аспект производства заготовок для экспорта. Нельзя полагаться только на визуальный осмотр. Необходимо проводить различные виды испытаний – измерение твердости, контроль шероховатости поверхности, проверку на наличие дефектов. Мы используем современное оборудование для контроля качества заготовок для экспорта, чтобы гарантировать их соответствие требованиям заказчика.

Мы понимаем, что контроль качества требует определенных затрат. Но это инвестиция в будущее. Дефектная деталь может привести к серьезным последствиям, вплоть до остановки производства. Поэтому мы не экономим на контроле качества, чтобы гарантировать нашим клиентам надежность и долговечность продукции.

Компания Дэчжоуское ООО по режущим инструментам Цзуань Син является одним из ведущих производителей режущего инструмента в Китае, и мы гордимся своей репутацией надежного поставщика износостойких заготовок для экспорта. Мы предлагаем широкий ассортимент продукции, используем современные технологии производства и тщательно контролируем качество каждой детали. Наш опыт и знания позволяют нам предлагать оптимальные решения для любых задач. Наш сайт:

Надеемся, что эта информация будет полезной для вас. Если у вас есть какие-либо вопросы, не стесняйтесь обращаться к нам.