В последнее время часто слышу разговоры о износостойких заготовках. Все хотят, чтобы их продукция служила дольше, чтобы снизить затраты на обслуживание и замену. И это правильно, конечно. Но, честно говоря, часто встречается упрощенный подход – просто добавляют какой-то 'волшебный' состав, и все проблемы решаются. Это не так. Все гораздо сложнее. И опыт, накопленный за годы работы в отрасли, говорит о том, что эффективная износостойкость – это комплексный подход, а не просто добавление флюсов.

Прежде чем углубляться в детали, важно понимать, что мы имеем в виду под износостойкостью. Это не просто устойчивость к царапинам или сколам. Это способность компонента выдерживать нагрузки, температуры, агрессивные среды в течение длительного времени, сохраняя свои функциональные характеристики. Мы говорим о долговечности, надежности и, как следствие, экономичности. И это понятие сильно зависит от конкретного применения.

Например, износостойкие заготовки для металлообрабатывающих инструментов требуют совершенно иного подхода, чем заготовки для деталей двигателей внутреннего сгорания. То, что хорошо работает в одном случае, может быть совершенно неэффективно в другом. Именно поэтому универсальных решений не существует. Ключ – в понимании нагрузки и условий эксплуатации.

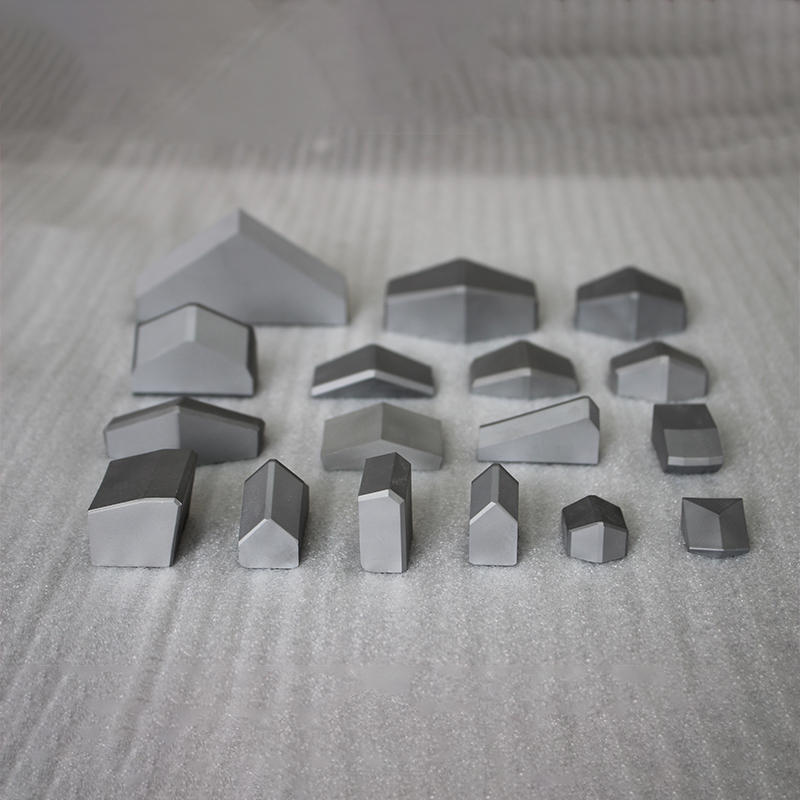

Выбор материала – это, пожалуй, самый важный этап. Мы работаем с широким спектром материалов: от углеродистых и легированных сталей до жаропрочных сплавов и керамики. Каждый материал имеет свои преимущества и недостатки. Например, для работы с абразивными материалами часто используют сталь с высоким содержанием хрома и вольфрама. Для высоких температур – жаропрочные сплавы на основе никеля или кобальта. В последнее время интерес растет к керамическим композитам, но они пока остаются дорогими.

Но просто купить 'сталь с хромом' недостаточно. Важно знать не только состав, но и технологию обработки, структуру материала. Например, термообработка, такая как закалка и отпуск, может значительно повысить износостойкость стали. Также важны микроструктурные особенности – наличие фазовых превращений, размер зерна и т.д. Это требует тщательного контроля качества и, конечно, квалифицированных специалистов.

Даже лучший материал может стать хрупким и недолговечным, если его неправильно обработать. Технологии обработки играют огромную роль в обеспечении износостойкости. Например, механическая обработка, такая как шлифование, полировка и фрезерование, может улучшить поверхностные свойства детали, уменьшить трение и увеличить срок службы. Абразивная обработка, например, электрохимическая полировка, может создать очень гладкую поверхность с минимальным шероховатостью.

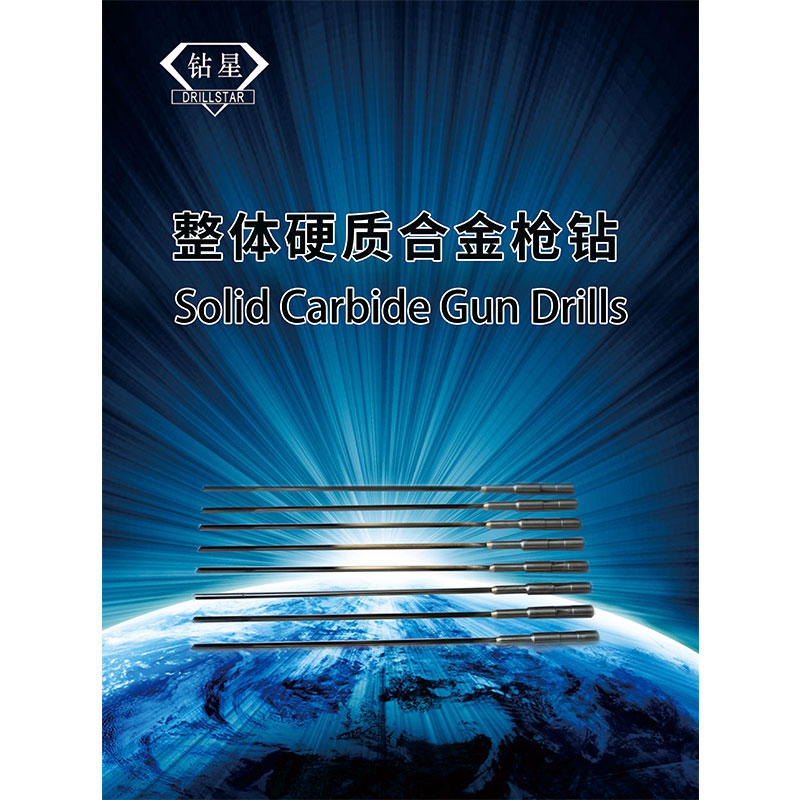

В нашем случае, при производстве режущего инструмента, крайне важны технологии твердосплавной обработки. Это позволяет получить твердые, износостойкие режущие кромки. Мы активно используем технологии внедрения керамических наночастиц в стальные сплавы, что повышает их твердость и стойкость к износу. Это позволило нам, например, значительно увеличить срок службы наших концевых резцов для обработки высокопрочных сталей. Наш опыт работы с различными брендами, такими как Sandvik Coromant, помог нам понять, какие технологические решения наиболее эффективны для конкретных задач.

Никакие материалы и технологии не помогут, если контроль качества будет недостаточным. На каждом этапе производства необходимо проводить проверки – от входного контроля сырья до финальной проверки готовой продукции. Используются различные методы контроля: визуальный осмотр, ультразвуковой контроль, рентгеновский контроль, химический анализ и т.д. Важно не только выявить дефекты, но и предотвратить их появление. Это требует внедрения системы управления качеством и постоянного совершенствования производственных процессов.

Мы применяем статистические методы контроля качества (SPC) для мониторинга производственных процессов и выявления отклонений. Это позволяет нам оперативно реагировать на проблемы и предотвращать выпуск бракованной продукции. Конечно, это требует определенных инвестиций в оборудование и обучение персонала, но это оправдано в долгосрочной перспективе. Без надежного контроля качества, даже самые износостойкие заготовки могут быстро выйти из строя.

Решил рассказать о конкретном случае. Однажды нам заказали износостойкие заготовки для буровых долот, предназначенных для работы в условиях интенсивного абразивного износа (например, при бурении скважин в песчаных породах). Изначально заказчик хотел просто использовать стандартную сталь с высоким содержанием хрома. Но мы предложили использовать сплав на основе вольфрама и карбида вольфрама, с добавлением керамических наночастиц. После термообработки и специальной обработки поверхности, износостойкость долот увеличилась на 30%, что позволило значительно сократить время бурения и снизить затраты на замену. Этот проект стал для нас важным опытом и подтверждением того, что комплексный подход к обеспечению износостойкости – это не просто теоретические рассуждения, а реальная возможность для получения конкурентных преимуществ.

Помимо вышеперечисленного, есть еще несколько моментов, на которые стоит обратить внимание при выборе и производстве износостойких заготовок. Во-первых, это правильное хранение материалов. Они должны защищаться от коррозии, механических повреждений и воздействия окружающей среды. Во-вторых, это оптимальный режим эксплуатации. Деталь должна использоваться в соответствии с ее назначением и не подвергаться чрезмерным нагрузкам. В-третьих, это своевременное техническое обслуживание и замена изношенных деталей. Регулярный осмотр и обслуживание позволяет выявить проблемы на ранней стадии и предотвратить серьезные поломки.

В конечном итоге, износостойкие заготовки – это не просто продукт, это инвестиция в долгосрочную надежность и экономичность. И это требует ответственного подхода на всех этапах – от выбора материала до контроля качества. Если подойти к этому вопросу комплексно и грамотно, то можно добиться значительного улучшения эксплуатационных характеристик продукции и снизить затраты на обслуживание и замену. Мы в Дэчжоуское ООО по режущим инструментам Цзуань Син постоянно совершенствуем наши технологии и материалы, чтобы предложить нашим клиентам самые эффективные решения для обеспечения износостойкости.

Хм, кажется, я немного заехал в сторону. Наверное, нужно вернуться к основному... Да, кстати, в последнее время все чаще задают вопрос о возможности использования 3D-печати для производства износостойких заготовок. Это пока еще не массовый метод, но, безусловно, перспективный. Позволяет создавать детали сложной формы с заданными свойствами, что открывает новые возможности для повышения износостойкости. Но это уже совсем другая история…