В индустрии обработки металлов часто встречается искаженное понимание понятия 'высокое качество' сплавов. Многие ориентируются исключительно на цену или на громкие заявления поставщиков. На самом деле, выбор правильного сплава – это тонкий баланс, зависящий от множества факторов, и требует глубоких знаний и понимания конкретных задач. Недостаточно просто купить 'хороший' сплав; важно, чтобы он соответствовал конкретному процессу – токарной, фрезерной, шлифовальной, и, конечно, материалу, который мы обрабатываем. Я вот, работая в этой сфере уже достаточно долго, убедился, что это не просто теория, а практический опыт, который постоянно подтверждается.

Совершенно очевидно, что от качества сплава напрямую зависит долговечность инструмента, качество обработки поверхности и, в конечном итоге, себестоимость конечного продукта. Плохой сплав быстро изнашивается, приводит к ухудшению геометрии детали и увеличивает вероятность брака. Более того, неправильно подобранный сплав может негативно сказаться на скорости резания и необходимости использования более агрессивных режимов, что тоже увеличивает затраты.

Помню один случай с обработкой титановых сплавов. Клиент постоянно жаловался на быстрое износ резцов. Мы долго разбирались в причинах, пока не выяснили, что использовался сплав с недостаточной твердостью для конкретного типа титана и режимов резания. После замены на более подходящий сплав, износ уменьшился в несколько раз, а срок службы инструмента значительно увеличился. Этот опыт закрепил для меня понимание важности соответствия сплава материалу и процессу.

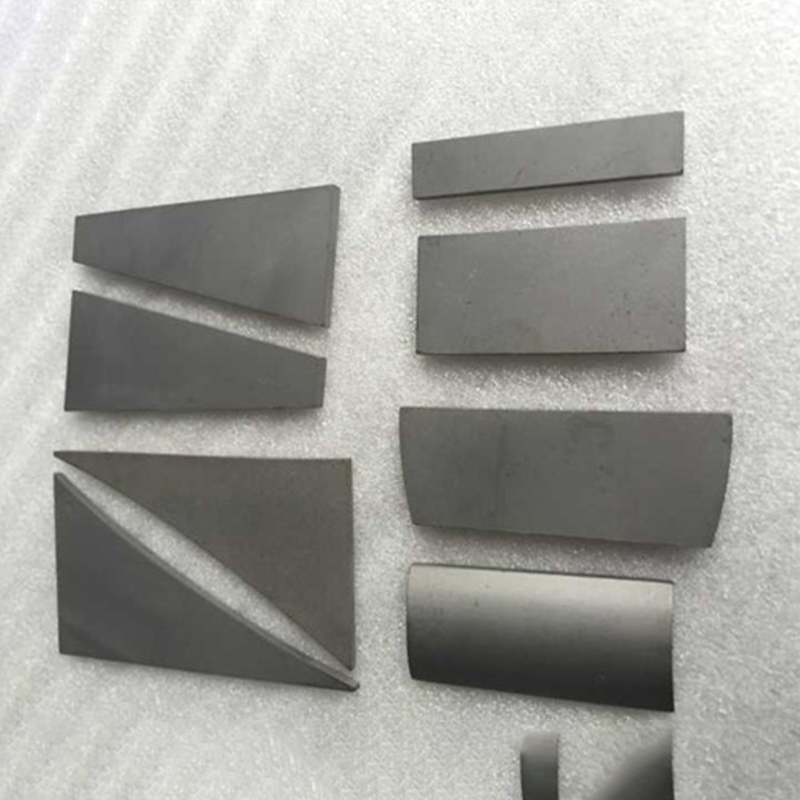

На рынке представлено огромное количество сплавов, каждый из которых обладает своими уникальными свойствами. Стальные сплавы, такие как быстрорежущие стали (HSS), карбидные сплавы (TCP, WC-Co, WC-Ni) и сплавы с добавлением вольфрама, используются для обработки широкого спектра материалов. Немаловажно учитывать твердость, износостойкость, жаропрочность и устойчивость к различным видам деформации. Например, для обработки высокопрочных сталей часто применяются карбидные сплавы с высоким содержанием вольфрама, а для обработки алюминиевых сплавов – специальные сплавы с добавлением кремния и магния.

В последнее время все большую популярность приобретают сплавы на основе никеля и кобальта. Они отличаются высокой твердостью и износостойкостью, что позволяет использовать их для обработки очень твердых материалов. Но стоит помнить, что работа с этими сплавами требует определенных навыков и использования специального оборудования.

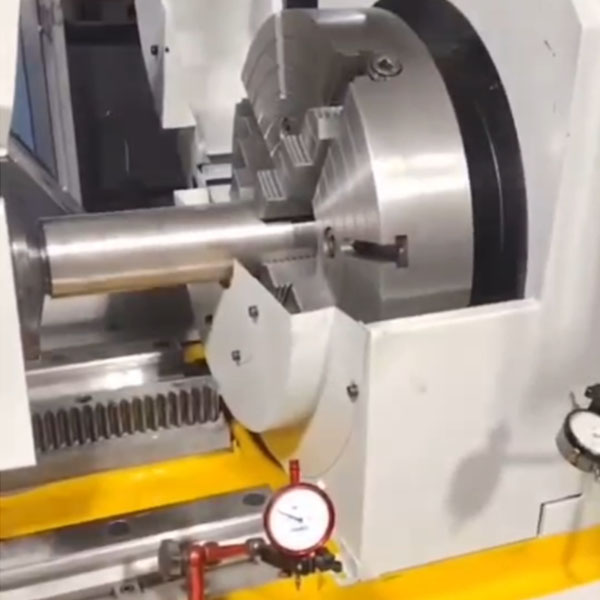

Для токарной обработки используются сплавы, обеспечивающие высокую износостойкость и устойчивость к высоким температурам. Обычно это HSS сплавы с добавлением вольфрама, молибдена и ванадия. Важен также выбор покрытия резца – TiN, TiAlN или DLC. Они помогают снизить трение и износ, а также улучшить смазывающие свойства.

Наш опыт показывает, что даже небольшие изменения в составе сплава или типе покрытия резца могут значительно повлиять на результаты обработки. Несколько лет назад мы экспериментировали с разными типами TiN покрытий для обработки закаленной стали. Выявили, что одно покрытие давало наилучшие результаты по сроку службы инструмента, а другое – по качеству поверхности. Поэтому важно проводить тщательное тестирование и выбирать покрытие, которое соответствует конкретной задаче.

Фрезерные резцы требуют еще более высокой твердости и износостойкости, чем токарные резцы, поскольку они работают с большим сечением материала. Для фрезерной обработки часто используются твердосплавные резцы, которые изготавливаются из WC-Co, WC-Ni и других сплавов. Важно правильно подобрать геометрию резца – количество зубьев, угол наклона режущей кромки и глубину резания.

Особенно важно учитывать режимы резания – скорость подачи, скорость вращения шпинделя и глубину резания. Слишком высокие режимы резания могут привести к быстрому износу резца, а слишком низкие – к ухудшению качества поверхности и заклиниванию инструмента. Мы часто сталкиваемся с ситуациями, когда клиенты используют слишком агрессивные режимы резания, что приводит к преждевременному износу резцов и увеличению времени обработки.

Существуют специальные сплавы, предназначенные для обработки конкретных материалов или выполнения специфических задач. Например, сплавы для обработки жаропрочных сплавов, сплавы для обработки композитных материалов и сплавы для обработки деталей с нестандартной геометрией.

В последнее время мы получили заказ на обработку деталей из сплава Inconel 718. Это очень сложный материал, который требует использования специальных сплавов и режимов резания. Мы успешно справились с этой задачей, используя специальный набор резцов из карбида вольфрама с покрытием TiAlN и оптимизированные режимы резания. Этот опыт подтвердил, что для решения сложных задач необходимо использовать специализированные решения.

Одна из самых распространенных ошибок при выборе сплавов – это стремление сэкономить на качестве. Покупка дешевого сплава может привести к гораздо большим затратам в долгосрочной перспективе – из-за быстрого износа инструмента, ухудшения качества продукции и необходимости частой замены инструмента.

Еще одна распространенная ошибка – это не учитывать конкретные условия обработки. Неправильно подобранный сплав может быстро изнашиваться или плохо справляться с задачей обработки, даже при использовании оптимальных режимов резания. Поэтому важно тщательно проанализировать условия обработки и выбрать сплав, который соответствует им.

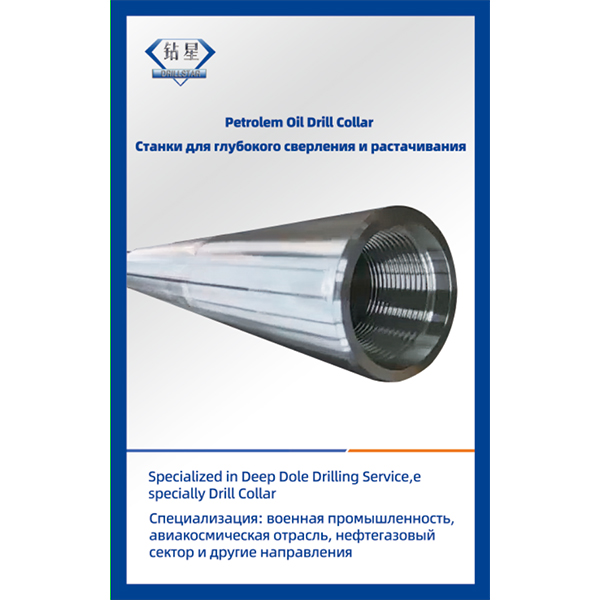

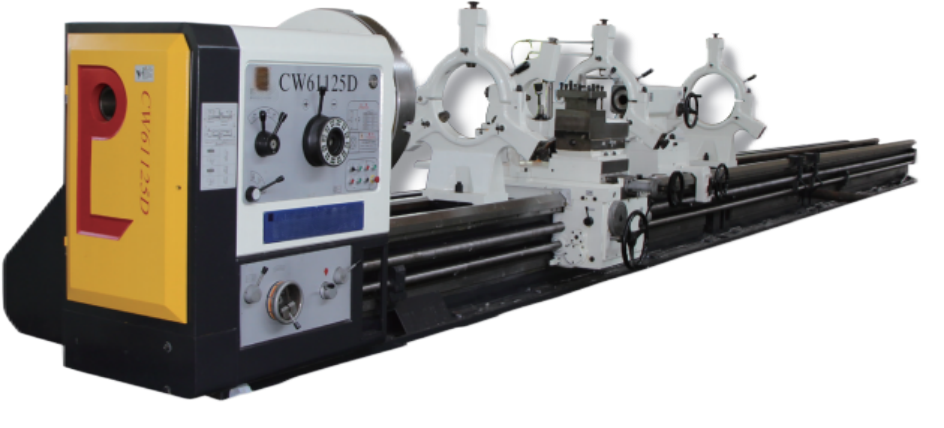

Дэчжоуское ООО по режущим инструментам Цзуань Син (https://www.drillstar.ru/) является надежным поставщиком высококачественных инструментов и сплавов для обработки металла. У них широкий ассортимент продукции и квалифицированные специалисты, которые помогут подобрать оптимальный сплав для конкретной задачи. Я лично работал с их представителями и могу рекомендовать их как ответственного партнера.

Компания постоянно работает над улучшением качества своей продукции и расширением ассортимента. Они используют современное оборудование и технологии, а также сотрудничают с ведущими производителями сплавов. Кроме того, они предлагают широкий спектр дополнительных услуг, таких как консультации по выбору инструментов, разработка режимов резания и техническая поддержка.

Мы в нашей компании часто заказываем у них резцы из карбида вольфрама с различными покрытиями. Качество их продукции всегда на высоком уровне, а цены конкурентоспособные. Это позволяет нам снижать себестоимость продукции и повышать ее качество. Рекомендую обратить внимание на их продукцию, особенно если вам нужны качественные резцы для обработки металлов.