Заводы по производству вольфрамовых заготовок… Звучит просто, правда? Но на деле это целый пласт металлургии, где легко попасть впросак, особенно если начинаешь. Часто считают, что это просто взять вольфрам, переплавить и получить нужный кусок. Это, конечно, упрощение. В этой статье я хочу поделиться своим опытом, нюансами, которые не всегда пишут в учебниках. Постараюсь говорить как напарник по цеху, а не как менеджер.

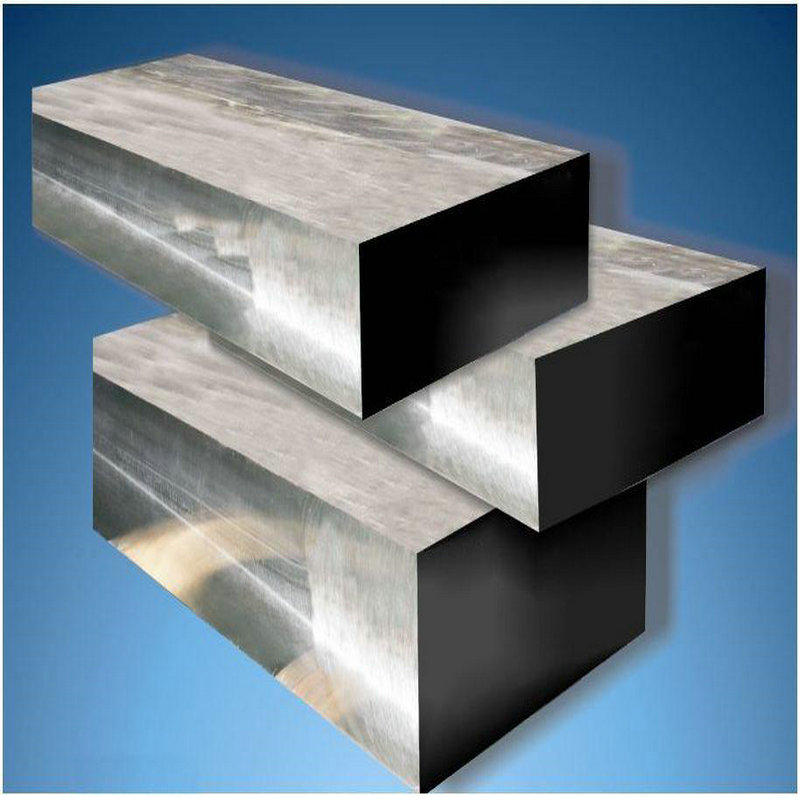

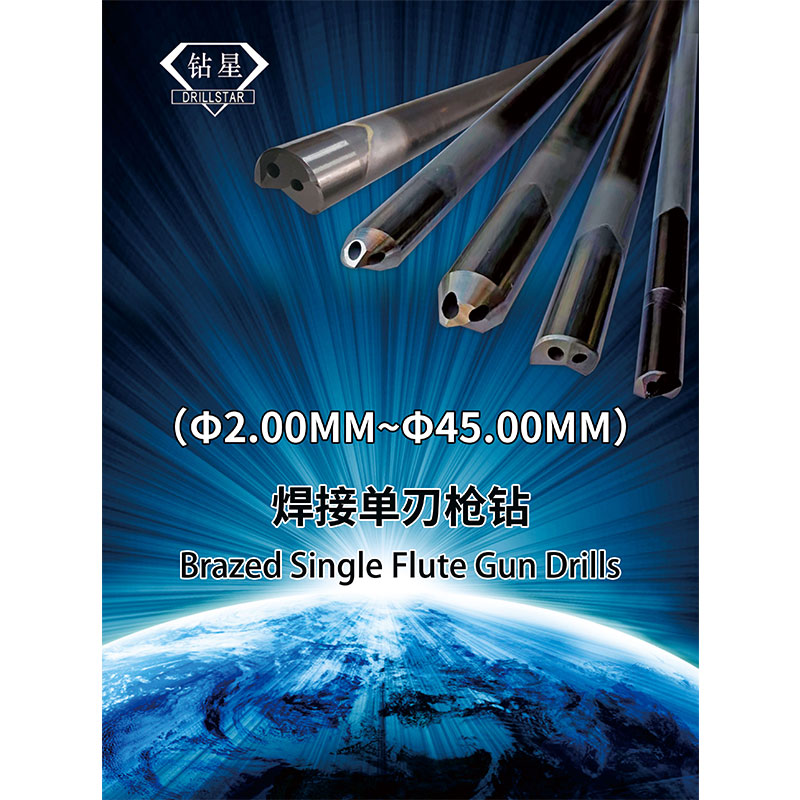

Первое, что нужно понимать – это разнообразие вольфрамовых заготовок. Они различаются по составу, плотности, чистоте, форме, размерам. Нужны заготовки для каких-то конкретных целей – например, для изготовления электродов, деталей для электронной промышленности, или же для более экзотических применений. И требования к ним, соответственно, разные. Просто 'заготовка из вольфрама' – это недостаточно для заказа. Нужен технический паспорт, с четким указанием всех параметров.

Мы как-то брали заказ на заготовки для сварочных электродов. Клиент обозначил общие требования, а мы поняли, что нужно копать глубже: какой флюс использовать, какая минерализация вольфрама нужна, какой процент примесей допустим. Без этих уточнений – полный провал. Один раз привезли заказ, а клиент сразу сказал: 'Это не то, что нам нужно'. Пришлось переплавлять почти всю партию. Это, конечно, убытки и потеря времени. Именно поэтому, на этапе согласования заказа, важно потратить время на детальную проработку требований.

А еще, стоит помнить о качестве исходного материала. Не всякий вольфрам подходит для изготовления заготовок. Есть разные марки, и их свойства сильно отличаются. Можно получить дефектный продукт, даже если процесс переплавки будет безупречным. И это, к слову, – постоянный вызов для металлургов.

Иногда вопрос не в технологическом процессе, а в самом сырье. Мы часто сотрудничаем с поставщиками вольфрама из Китая, и тут тоже есть свои нюансы. Не всегда можно доверять сертификатам. Бывало, получали материал с заявленной чистотой, а реальное содержание примесей – в разы больше. В таких случаях приходится проводить собственные анализы, что, конечно, увеличивает стоимость производства.

Контроль качества сырья – это отдельная большая тема. Нам приходится использовать различные методы анализа, от химического до рентгенографического, чтобы убедиться, что материал соответствует требованиям. Это требует специального оборудования и квалифицированных специалистов. И, честно говоря, даже с этим не всегда удается выявить все дефекты.

Недавно столкнулись с проблемой загрязнения вольфрама сульфидами. Это сильно влияет на механические свойства заготовки. Пришлось вводить дополнительные этапы очистки. Учитывая, что эти загрязнения часто невидимы невооруженным глазом, это настоящая головная боль.

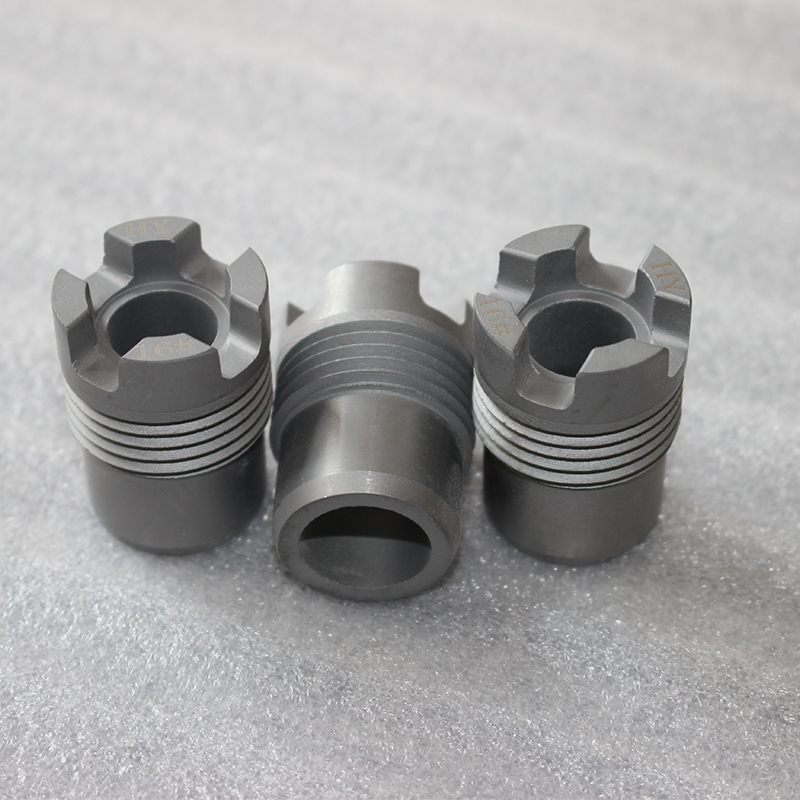

Основные процессы – это переплавка, ковка, прокатка. В зависимости от требуемой формы и размера, могут использоваться и другие технологии, например, порошковая металлургия. Переплавка, кстати, – это не просто нагревание металла. Важно правильно подобрать флюс, обеспечить равномерное нагревание, и контролировать состав сплава.

Мы используем индукционные печи для переплавки. Они позволяют точно контролировать температуру и обеспечивают более равномерное нагревание, чем традиционные печи. Но индукционная печь – это дорогое оборудование, которое требует квалифицированного обслуживания.

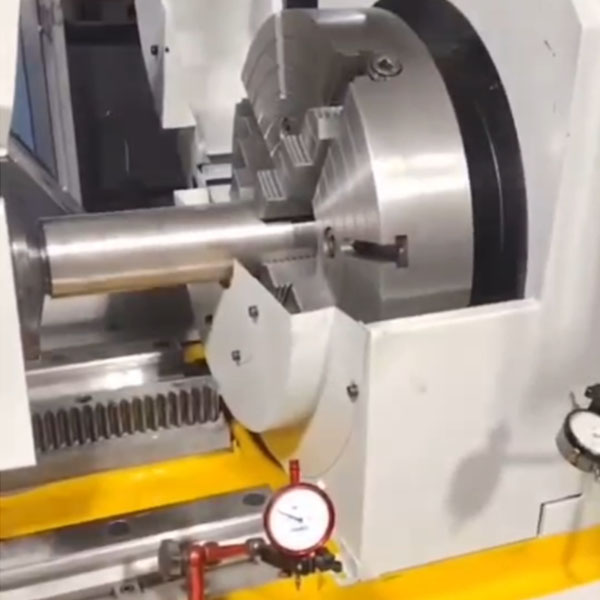

Ковка и прокатка – это процессы формирования геометрии заготовок. Ковка позволяет получить детали сложной формы, а прокатка – длинные профили. Эти процессы требуют точного контроля температуры и давления, чтобы не допустить деформации материала.

При ковке особенно важно учитывать пластичность вольфрама. Он довольно хрупкий материал, поэтому нужно работать аккуратно, чтобы не допустить образования трещин. Иногда приходится использовать специальные добавки, чтобы повысить пластичность металла.

Мы часто используем компьютерное моделирование, чтобы оптимизировать процесс ковки и прокатки. Это позволяет снизить количество отходов и улучшить качество готовой продукции. Но, конечно, моделирование – это только часть процесса. Опыт и знания опытного металлурга тоже необходимы.

Одна из самых распространенных проблем – это образование дефектов в заготовках. Это могут быть трещины, поры, включения. Причин может быть много: неправильный состав сплава, некачественное сырье, нарушение технологии производства. Нужно тщательно анализировать дефекты и выявлять их причины, чтобы не допустить их повторения.

Мы, например, когда-то столкнулись с проблемой образования трещин при охлаждении заготовок. Оказалось, что температура охлаждения слишком высокая. Пришлось снизить температуру охлаждения и оптимизировать процесс, чтобы избежать образования трещин.

Еще одна проблема – это образование окалины. Окалины образуется при высоких температурах и может снизить качество поверхности заготовки. Чтобы избежать образования окалины, нужно правильно выбрать флюс и обеспечить защиту металла от атмосферного воздействия.

Отрасль производства вольфрамовых заготовок, безусловно, развивается. Спрос на вольфрам растет, особенно в связи с развитием электронной промышленности. Появляются новые технологии производства, которые позволяют получать заготовки более высокого качества. И, конечно, растет спрос на заготовки с заданными характеристиками.

Мы сейчас активно инвестируем в модернизацию оборудования и расширение производственных мощностей. Планируем внедрить новые технологии, которые позволят нам производить заготовки более высокого качества и снизить себестоимость продукции. Также, сейчас активно изучаем возможности производства заготовок с использованием новых сплавов, содержащих вольфрам. Это, безусловно, перспективное направление.

Важно отметить, что конкуренция на рынке вольфрамовых заготовок очень высока. Чтобы успешно конкурировать, нужно постоянно улучшать качество продукции, снижать себестоимость производства и предлагать клиентам гибкие условия сотрудничества. И не забывать про надежность и оперативность.

Не стоит забывать и об экологических аспектах. Производство вольфрамовых заготовок – это достаточно ресурсоемкий процесс, который может оказывать негативное воздействие на окружающую среду. Мы стараемся минимизировать наше воздействие на окружающую среду, используя современные технологии и методы утилизации отходов. И, конечно, строго соблюдаем все экологические нормы и правила.

Например, мы используем системы фильтрации воздуха для снижения выбросов вредных веществ. Также мы осуществляем переработку отходов, чтобы снизить количество отходов, отправляемых на захоронение. Это важный аспект, который мы постоянно совершенствуем.

Наше производство соответствует всем требованиям экологической безопасности, что подтверждается соответствующими сертификатами. Мы понимаем, что забота об окружающей среде – это не только наш долг, но и залог устойчивого развития нашего бизнеса.